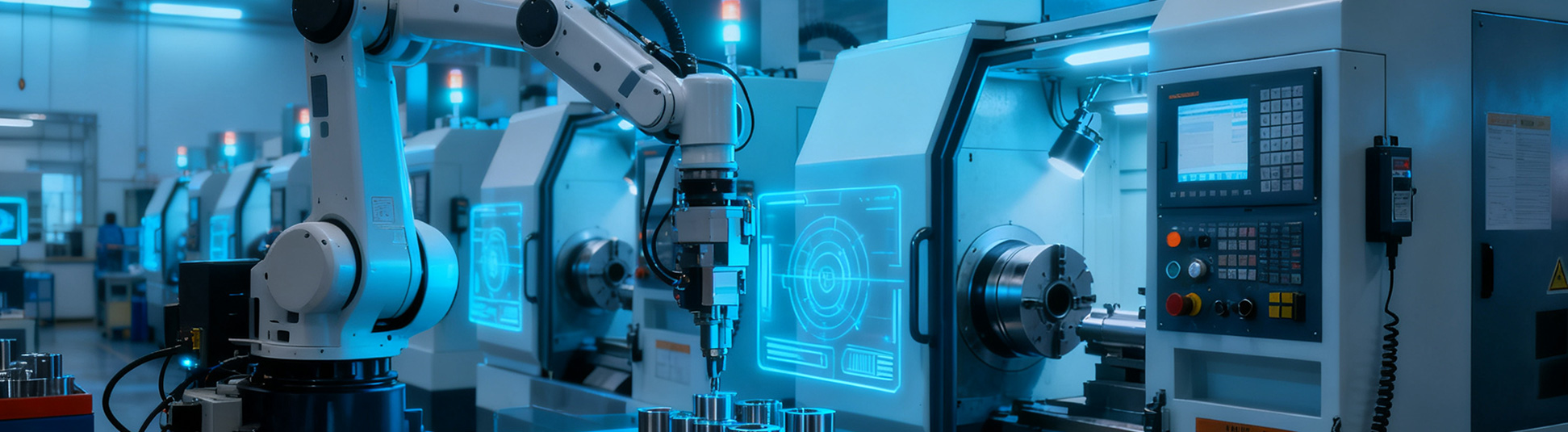

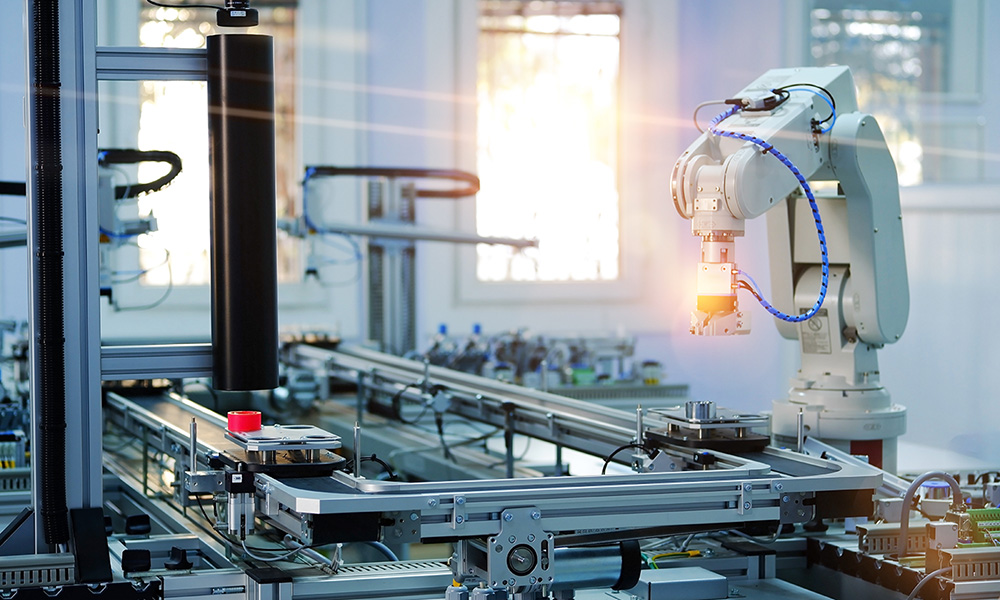

智昌集團(tuán)聚焦“人工智能+制造”的落地應(yīng)用�,創(chuàng)新推出“巧智組合”單元解決方案,以具身智能體為核心�����,助力傳統(tǒng)機(jī)床完成智能化升級(jí)�。該方案通過四大模塊協(xié)同實(shí)現(xiàn)功能重塑:以“數(shù)字大腦”——智昌大模型替代人工經(jīng)驗(yàn),實(shí)現(xiàn)自主決策與優(yōu)化�����;以高精度視覺系統(tǒng)作為“眼睛”��,實(shí)現(xiàn)微米級(jí)質(zhì)量檢測(cè)��;以柔性?shī)A爪作為“靈巧雙手”�����,穩(wěn)定完成高精度抓?�?����;再結(jié)合精密行走機(jī)構(gòu)替代“人腳”,自主完成物料流轉(zhuǎn)����。最終,推動(dòng)傳統(tǒng)機(jī)床從經(jīng)驗(yàn)驅(qū)動(dòng)�����、功能單一的機(jī)械設(shè)備��,升級(jí)為感知-決策-執(zhí)行一體化的智能生產(chǎn)單元���,實(shí)現(xiàn)從“制造”到“智造”的跨越�����。

浙公網(wǎng)安備 33028102000975號(hào)

浙公網(wǎng)安備 33028102000975號(hào)